MgAl2O4夹杂物具有稳定的面心立方结构,熔点较高(2 135 ℃)、硬度大(HV:2 100~2 400kg/mm2 )、轧制时不易变形,属D类点状不变形夹杂物。MgAl2O4夹杂物尺寸大多数为2.0~6. 0μm,形状有球形、立方体形和不规则形。这类夹杂物会造成钢铁产品的表面缺陷,降低钢材的抗腐蚀性能,K. Mizuno和H. Todoroki等人在不锈钢表面缺陷处发现了大量的MgO·Al2O3夹杂物[1~2]。其次这类夹杂物还容易沉积在浸人式水口内部,造成水口堵塞[3]。所以必须对钢中MgAl2O4夹杂物进行研究,减小其危害性。

1钢中MgAl2O4夹杂物产生背景

钢中MgAl2O4夹杂物是伴随着MgO-C砖、含Mg0精炼渣以及真空操作在精炼过程中的应用而产生的。MgO-C砖在常压下具有良好的稳定性和耐侵蚀性,但在真空条件下MgO-C砖中的Mg0和C就能相互反应产生Mg并进入钢液,生成MgAl2O4夹杂物。为了减少精炼渣对钢包内衬的侵蚀,通常在精炼渣中加人一定量的Mg0,这就增加了MgAl2O4夹杂物产生的途径。R-凯斯林[4]研究表明非金属夹杂物中Mg0组分可能是炉子耐火材料和炉渣或者罐渣反应的产物,也可能是钢液本身反应的产物。董履仁和刘新华[5]在专著里进一步指出非金属夹杂物中MgO来自碱性炉渣时,夹杂物中同时会含有CaO且Mg0质量分数不超过5%,如果Mg0来自耐火材料则Mg0质量分数远高于5%,有时会高于35%。由于真空精炼(VOD)设备最初应用在不锈钢生产上,因而MgAl2O4夹杂物在不锈钢中引起人们的广泛关注。目前有关钢中MgAl2O4夹杂物的研究,大部分都是针对不锈钢的,后来MgAl2O4认夹杂物频繁造成轴承钢的质量问题,于是于春梅等人[6]针对轴承钢中的MgAl2O4夹杂物的产生和控制进行了研究。对于普通的合金钢,由于对夹杂物要求的不是很严格,所以MgAl2O4夹杂物的问题并不突出,但随着人们对钢材质量要求的提高,以及长时间的真空精炼和高碱度的精炼渣被广泛采用,钢的洁净度得到了大幅度提高,以气瓶钢30 CrMo为例,钢中的总氧质量分数能控制在10×10-6左右[7],在这种条件下MgAl2O4夹杂物逐渐成为合金钢中夹杂物控制的突出问题,引起了冶金研究者的关注,成为近期洁净钢研究领域内的一个热点。

2钢中MgAl2O4夹杂物研究进展

2.1 MgAl2O4夹杂物产生机理研究

由于MgAl2O4夹杂物对钢材质量的危害较大,许多研究者对这类夹杂物的产生机理进行了研究,可将前人的研究成果归纳为4种模型:(1)碳还原模型[8~9]。即耐火材料内部C首先还原Mg0生成CO与Mg蒸气,然后它们分别向钢液中扩散与钢液中Al2 03夹杂反应生成尖晶石夹杂物。(2)直接反应模型[10~11]。即钢液中A1203夹杂物与耐火材料或卷入的精炼渣接触直接发生反应。(3)铝置换模型[12]。即耐火材料被侵蚀后Mg0进人钢渣中,钢液中的溶解铝置换钢渣中的MgO,进而形成尖晶石夹杂物。(4)晶体化模型[13~14]。在连铸过程钢液温度降低时,在低熔点四元复合氧化物夹杂内部会结晶析出镁铝尖晶石夹杂物相。从MgAl2O4夹杂物产生的机理可以看出,耐火材料和精炼渣是MgAl2O4夹杂物产生的主要源头,而且在钢液凝固过程中还会继续产生MgAl2O4夹杂物。但还必须指出Mg脱硫铁水预处理、碱性转炉冶炼以及合金中的杂质元素也都可能会成为MgAl2O4夹杂物产生的源头。

2. 2 MgAl2O4夹杂物生成热力学研究

关于钢中MgAl2O4夹杂物产生的热力学研究也较多,首先对MgAl2 04夹杂物生成的相关热力学数据进行了测定,包括标准生成自由焙以及Mg、Al和O之间的一阶和二阶相互作用系数;其次利用这些热力学数据绘制出了Mg-Al-0系的生成物的稳定区域图并和试验结果进行对比(如图1所示)。图1为MgAl2O4夹杂物的控制提供了理论依据,在钢液成分一定的条件下利用该图可以得到Mg-Al-0系夹杂物生成的稳定相。

2. 3精炼渣成分、钢液成分对钢中MgA1204夹杂物生成的影响

TODOROKI等人通过实验室实验[15]研究了渣中Siq含量对MgA1204夹杂物生成的影响,结果表明渣中的SiO2阻止了钢液中的铝还原渣中的CaO和Mg0,使钢液中钙和镁的含量维持一个较低的水平,钢液中的夹杂物以MgA1204认稳定存在。因此渣中的Si02能稳定钢中MgA1204夹杂物的存在,阻止其向低熔点钙镁硅铝酸盐转化。

渣系的碱度和渣中A1203,以及钢中的铝含量对镁铝尖晶石的形成都有着对应的关系。当渣系的碱度较高时,随着A1203的增加,MgO的有效浓度会增加,钢中Mg也相应地会增加;而在渣系碱度较低时,随着渣中A1203的增加,Mg0的有效浓度会降低,钢中Mg会降低[6]。

OKUYAMAE[12]等人依据铝置换模型对MgA1204夹杂物生成做了动力学的研究,研究结果表明顶渣的二元碱度(CaO/SiO2)和CaO/A12O3影响MgA1204夹杂物中Mg0组元含量增加的速率。减小顶渣的二元碱度(CaO/SiO2)和CaO/A203可以抑制MgA1204夹杂物中Mg0组元含量的增加。

渣中CaF2对Mg0·A1203以夹杂物的形成作用也比较大。无论铝含量高或者低,渣中加人CaF2都生成了许多MgO·A1203夹杂[16]。之所以如此,可能是由于CaF2能够侵蚀包衬,使Mg0进入了钢液中,所以,导致MgA1204夹杂的生成更加容易。

钢液中的A1含量影响钢中镁铝尖晶石夹杂的形成和转化。经过试验和研究发现,当钢中A1含量比较低(w(A1) = 0.01%左右)时,钢中会产生A1203夹杂;当A1含量比较高(w(A1)=0.1%~0.4%)时,会形成MgA1204夹杂[16]。

通过以上研究结果,控制钢中MgA1204夹杂物的措施为:(1)减少精炼渣中SiO2的含量;(2)降低精炼渣的碱度;(3)减少精炼渣中CaF2的含量;(4)减小钢液中铝的含量。

2. 4 MgA1204向低熔点四元复合氧化物夹杂转化研究

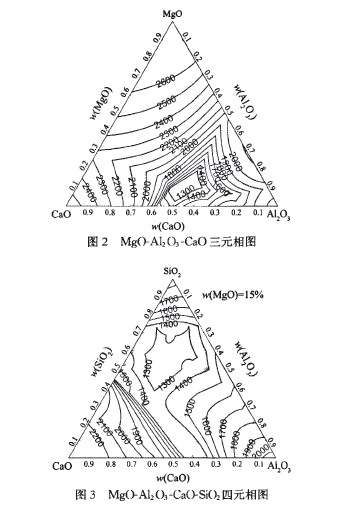

目前由于MgO-C砖良好的性能和低廉的价格,其在炼钢中的地位无法被取代,所以采取的所有措施只能起到减少MgA1204夹杂物的产生,却无法杜绝它。既然MgA1204夹杂物的产生是无法避免的,所以应采取一些方法来降低它的危害:一方面要通过相应措施减小它的生成,另一方面要想法将其转化成低熔点的夹杂物,从而减少它对钢材的危害。图2所示MgO- A1203-CaO 三元相图中,阴影部分为1 400℃液相区,可以看出当控制夹杂物中w(MgO) <20%,w(A1203) =50%~70%,w(CaO)=35%~60%时就能把MgA1204夹杂物转化为低熔点的复合化合物。在实际生产中精炼渣中含有SiO2,所以夹杂物很容易转变成MgO-A1203-CaO-Si02四元夹杂物,该四元系相图如图3,可以看出四元系夹杂物的低熔点区被明显扩大,更容易将夹杂物控制在低熔点范围内。所以从夹杂物成分控制来看,在工业生产中实现MgA1204向低熔点四元复合氧化物夹杂转变是可行的。

关于如何实现夹杂物从MgA1204向低熔点四元复合氧化物夹杂的转变,研究者很容易想到使用钙处理的方法,但最初研究得出的结论是钙处理不能对MgA1204进行有效变性[17],所以在此以后很长一段时间很多研究者停止了用钙处理的办法对MgA1204进行变性的研究。

后来Hino等人[18]通过热力学计算发现当钢液中有一定含量的Ca时,钙镁铝酸盐复合夹杂物是比MgA1204更稳定的相,所以MgA1204夹杂物势必会向低熔点复合氧化物夹杂转变。Sichen等人[19]通过实验室实验研究MgA1204向低熔点复合氧化物夹杂物转变的热力学条件,结果表明在1 873 K时,当钢液加人Ca2C, MgA1204夹杂物一定会向液态钙镁硅铝酸盐复合夹杂物转变,而且转变所需要钢液中Ca的含量极低。所以使用钙处理的办法对MgA1204进行变性从热力学角度是可行的。

李海波、王新华等人[20~22]研究了铝脱氧钢精炼过程中夹杂物的变化,结果表明精炼时钢液中夹杂物的变化趋势为:纯A1203 →镁铝尖晶石夹杂物→CaO- A1203-Mg0复合夹杂物。E B. Pretorius等人[23]通过工业试验对钙处理变性MgA1204夹杂物进行了研究,结果表明当钢液中的溶解氧较低、精炼渣的还原性较好以及连铸过程中无二次氧化时,通过钙处理可以对MgA1204夹杂物进行有效变性。

3进一步研究钢中MgA1204夹杂的方向

在实际生产中,以MgA1204核心外裹钙镁硅铝酸盐的夹杂物经常被发现,这类夹杂物产生的原因可能是MgA1204夹杂物与钢液中的Ca反应向低熔点四元复合氧化物夹杂转变,但转变不完全,所以如果在实际生产中利用Ca处理使MgA1204夹杂物变性,还必须满足动力学条件,然而到目前为止,关于MgA1204夹杂物向低熔点四元复合氧化物夹杂转变的动力学研究尚未见报道。所以有必要对MgA1204夹杂物向低熔点四元复合氧化物夹杂转变的动力学条件进行系统研究。

MgA1204夹杂物向低熔点四元复合氧化物夹杂转变过程如图4所示,转变过程可以分为4

个阶段:1)产生钢液中Ca,在目前钢的精炼过程中钢液中Ca的产生有两种主要途径:(1)通过钢液中的A1来还原渣中的CaO产生,(2)通过喂硅钙线产生;2)钢液中Ca在金属液中扩散,通过扩散钢液中Ca到达MgA1204夹杂物表面;3)钢液中Ca在夹杂物外部生成物内扩散,通过扩散钢液中Ca到达与MgA1204夹杂物的反应界面;4)反应界面处钢液中Ca与MgA1204夹杂物发生反应。

依据MgA1204夹杂物向低熔点四元复合氧化物夹杂转变过程可知,精炼渣的碱度和成分,钢水中铝和钙的含量以及钢水的流动都会影响MgA1204夹杂物的转化速率,因为这些因素决定着钢液中钙的产生速率和传输速率。所以需要对精炼渣的碱度和成分,钢水中铝和钙的含量对MgA1204夹杂物的转化速率的影响进行研究,并建立相应的动力学模型,确定在特定的工艺条件下MgA1204夹杂物转变成低熔点四元复合氧化物夹杂所需要的时间。

4结语

1)为了提高钢的洁净度,长时间的真空精炼和高碱度的精炼渣被广泛采用,在这种条件下MgA1204夹杂物逐渐成为合金钢中夹杂物控制的突出问题。

2)从MgA1204夹杂物产生机理,生成热力学、精炼渣成分,钢液成分对MgA1204夹杂物生

成的影响及MgA1204夹杂物向低熔点四元复合氧化物夹杂转化4个方面综述了目前对钢中MgA1204夹杂物研究的状况;并根据研究成果,提出控制钢中MgA1204夹杂物产生的措施。

3)为了达到将MgA1204夹杂物控制在低熔点区域的目的,需要对MgA1204夹杂物向低熔点

四元复合氧化物夹杂转变的动力学进行系统研究。

[参 考 文 献]

[1] K Mizuno, H Todoroki, M Noda, etal. Effects of Al and Ca in ferrosilicon alloys for deoxidation on inclusion composition in type 3114 stainless steel[J]. Iron and Steelmaker, 2001,28 (8):93-101.

[2] H Todoroki, S Inada. Recent innovation and prospect in production technology of specialty steels with high cleanliness[J]. Bull. Iron Steel Inst. 2003, 8(2):575.

[3] Y Wang, X Zuo and L Zhang, Effect of SEN clogging on flow transport in continuous casting mold[C]// Proceedings of the Seventh International Conference of Clean Steel(Balatonfiired Hungary),June,2007,161-172.

[4] R凯斯林.钢中非金属夹杂物[M].鞍山:鞍钢钢铁情报研究所,1980:88.

[5]董履仁,刘新华,钢中大型夹杂物[M].北京:冶金工业出版社,1991:101.

[6]于春梅.缪新德,石超民.等.轴承钢中镁铝尖品石夹杂物行为研究[J].北京科技大学学报,2005, 27(增刊):37-40.

[7]高锦国.李京社,庸海燕,等.气瓶钢中非金属夹杂物研究[J].钢铁钒钦,2008, 29(3):17-21.

[8] V Brabie. mechanism of reaction between refractory materials and aluminum deoxidised molten steel [J], ISIJ Int,1996, 36(Supp):S109-S112.

[9] V Brabie. A study on mechanism of reaction between refractory materials and aluminium deoxidised molten steel[J]. Steel Res, 1997, 66(2):54-60.

[10] H Itoh, M Hino S Ban-ya, Thermodynamics on the formation of spinel nonmetallic inclusion in liquid steel[J]. Metall. Mater. Trans. B, 1997, 2kiB(5):953.

[11] K Fujii, T Nagasaka, M Hino. Activities of the constituents in spinet solid solution and free energies of formation of MgO, MgO.A12O3[J]. ISIJ Int, 2000, 40(11):1059.

[12] G UKUYAMA, K YAMAGUCHI, S TAKEUCHI, et al. Effect of slag composition on the kinetics of formation of Al2O3. MgO inclusions in aluminum killed ferritic stainless Steel[J]. ISIJ Int, 2000, 40(2):121-128.

[13] J H PARK. Formation mechanism of spinet-type inclusions in high-alloyed Stainless Steel Melts[J].Metall. Mater。Trans。 B, 2007,38B(8):657.

[14] J H PARK D S KIM,Effect of CaO-Al2O3-MgO stags on the formation of MgO. Al2O3 Inclusions in fertitic stainless steel[J], Metall. Mater. Trans. 13, 2005,36B(8):495.

[15] H TUDOROKI, K MIGUNO. Effect of silica in slag on inelusion compositions in 304 stainless steel deoxidized with aluminum[J]. ISIJ Int, 2004, 44(8):1350-1357.

[16]缪新德,于春梅,石超民,等.轴承钢中钙铝酸盐夹杂物的形成及控制[J].北京科技大学学报,2007. 29(8):771-774.

[17] B Harkness, D Dyson. Inclusion control in stainless steel at avests Sheffield Ltd[C]//

METEC Congress 94,(Düsseldorf), 1994, 70-77.

[18] H ITOH, M HINO, S BANYA. Thermodynamics on the formation of non-metallic inclusion of spinet in liquid steel[J]. Testu-to-Hagane. 1998, 84(2);85-90.

[19] Y Kang, F Li, K Morita. Mechansim study on the formation of liquid calcium auminate inclusion from MgAl2O3 spinet[J]. Steel Research International 2006, 77 (11):785-792.

[20]李海波,王新华,张玮,等.超低氧含量弹簧钢中非金属夹杂物的控制[J].炼钢,2008,24(5):91.

[21]王新华,陈斌,姜敏,等渣一钢反应对高强度合金结构钢中生成的熔点非金属夹杂物的影响[J]钢铁.2008,43(12);28-32.

[22] X WANC, H LI, Y WANG. composition change of the non-metallic inclusions during the secondary refining of low oxygen alloyed structural steels[C], AIST 2009,(St. Louis,Mo.,USA), 2009,1:965-972.

[23] E B Pretorius, H G Oltmann, T Cash. The effective modification of spinet inclusions by Ca-treatment in LCAK steel[C]//. AISTech 2009 (St. Louis。Mo。 USA). 2009, 1:1035-1049